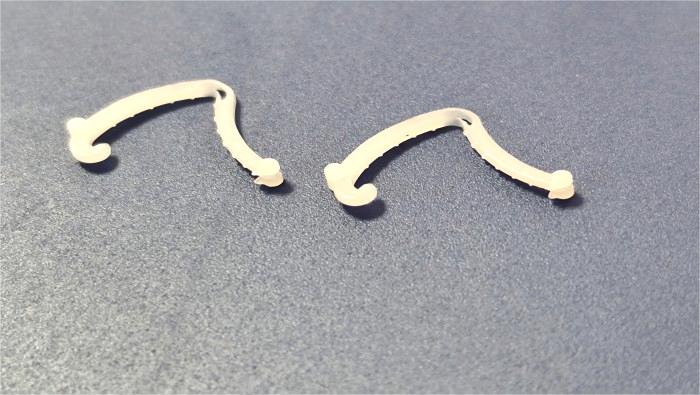

POM (polioximetileno), como un plástico de ingeniería de alto rendimiento, es ampliamente utilizado en la fabricación de un solo usoClips de cierre de tejido de polímero(en lo sucesivo, clips de cierre de tejido) debido a su alta resistencia, rigidez, resistencia a la abrasión, resistencia química y propiedades autolubric. Como un consumible clave en la cirugía laparoscópica, la calidad y el rendimiento de los clips de cierre de tejido están directamente relacionados con la seguridad y eficacia de la cirugía. Por lo tanto, en el proceso de moldeo por inyección de materiales POM, varios parámetros deben ser estrictamente controlados para garantizar la calidad y fiabilidad del producto final. A continuación se presenta un análisis detallado de las principales consideraciones del proceso de molpor inyección de material de POM en la fabricación de clips de cierre de tejido.

I. tratamiento de secado del material de POM

Material POM, aunque la absorción de agua es pequeña, generalmente 0,2% -0,5%, pero en el moldeo por inyección antes del proceso de secado todavía es necesario para eliminar el agua en el material para evitar que las burbujas, hidrólisis y otros problemas en el proceso de moldeo por inyección. La temperatura de secado generalmente se establece en 80 ℃ o más, el tiempo no es inferior a 2 horas, las condiciones de secado específicas deben ajustarse de acuerdo con la información proporcionada por el proveedor. Para materias primas POM húmedo, el tratamiento de secado es especialmente importante para garantizar que el material en el proceso de molpor inyección para mantener un rendimiento estable.

Ⅱ, la elección de la máquina de moldeo por inyección

Tornillos de Nylon PA para moldeo por inyección, ya que el diseño de estos tornillos puede adaptarse mejor a las propiedades cristalinas de los materiales POM, mejorar la eficiencia de inyección y la calidad del producto. Sin embargo, debido a la amplia gama de procesamiento POM, el uso de la máquina de molpor inyección general también puede completar el proceso de inyección, pero hay que prestar atención a ajustar los parámetros de la máquina de molpor inyección para adaptarse a las características del material POM.

Diseño de puertas y moldes

La temperatura del molde tiene un impacto importante en el molpor inyección de materiales POM. Rango común de control de temperatura del molde de 80-90 ℃, para garantizar que el material POM en el molde puede ser totalmente cristalizado para mejorar la resistencia y rigidez del producto. Al mismo tiempo, el diámetro del molde y el diseño de la puerta también deben ajustarse de acuerdo con las características del material POM.

Ⅳ, la temperatura de fusión y la velocidad de inyección

La temperatura de la masa Funes uno de los parámetros clave en el proceso de molpor inyección POM. La elección de la temperatura de la masa fundida debe ajustarse de acuerdo con el tipo de material POM y los requisitos de rendimiento para garantizar que el material pueda ser fundido y cristalizado en el proceso de molpor inyección. La elección de la velocidad de inyección también debe determinarse en función de las características del material POM. En general, la velocidad de inyección es media-rápida, demasiado lenta y fácil de producir ondul, demasiado rápido y fácil de producir líneas de disparo y sobrecalentamiento por cizalladura. Por lo tanto, en el proceso de moldeo por inyección de acuerdo con la forma del producto, el tamaño y los requisitos de rendimiento para ajustar la velocidad de inyección.

V. contrapresión y tiempo de retención

La contrapresión es un parámetro importante en el proceso de molpor inyección que influye en la densidad y uniformidad de la masa fundida. Para el material de POM, cuanto menor sea la presión de retroceso mejor, por lo general no más de 200 bar. Una presión de retorno demasiado alta conducirá al sobrecalentamiento y degradación de la masa fun, afectando la calidad y el rendimiento del producto. Al mismo tiempo, el tiempo de retención de la masa Funen en el barril debe ser estrictamente controlado. Si el equipo no tiene un punto de retención de la masa fun, 20 minutos de retención no producirán una descomposición grave. A la temperatura de inyección, la masa funno debe permanecer en el barril durante más de 20 minutos, de lo contrario se producirá una degradación del material y una pérdida de rendimiento.

conclusión

El material POM tiene importantes ventajas en la fabricación de clips de cierre de tejido, pero su proceso de moldeo por inyección también requiere un estricto control de diversos parámetros para garantizar la calidad y el rendimiento del producto final. Donho A través de un tratamiento de secado razonable, el uso de materiales reutilizados y reciclados, la selección de máquinas de molpor inyección, el diseño del molde y la puerta, el control de la temperatura de la masa funy la velocidad de inyección, el ajuste de la presión de retorno y el tiempo de retención, la limpieza y el mantenimiento de los tiempos de inactividad, y las medidas de post-procesamiento, pueden mejorar significativamente la calidad del material de POM. Estas medidas pueden mejorar significativamente la aplicación de materiales POM en la fabricación de clips de cierre de tejido, proporcionando consumibles más seguros, fiables y eficientes para la cirugía laparoscópica.

+86 18361958211

marketing@cndonho.com

+86 18361958211

No.2 Zhiwei Road, Qiandeng Town, Kunshan City, Jiangsu Province, China